Motor da máquina de lavar roupa e diagrama de cablagem

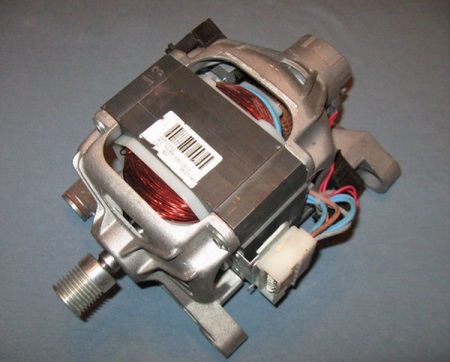

O motor é o coração de uma máquina de lavar. É o dispositivo que faz girar o tambor durante a lavagem. As primeiras máquinas tinham correias presas ao tambor, que funcionavam como um motor e mantinham o contentor cheio de roupa em movimento. Desde então, os promotores fizeram melhorias significativas nesta unidade, que é responsável pela conversão da electricidade em trabalho mecânico.

Existem actualmente três tipos de motores utilizados na produção de máquinas de lavar.

Tipos

Assíncrono

Os motores deste tipo consistem em duas partes - um elemento estacionário (estator), que funciona como uma estrutura de suporte e serve como um circuito magnético, e um rotor rotativo, que acciona o tambor. O motor roda como resultado da interacção do campo magnético alternado do estator e do rotor. Este tipo de dispositivo é chamado assíncrono porque não consegue atingir a velocidade síncrona do campo magnético rotativo, mas segue-o, como se estivesse a alcançá-lo.

Os motores assíncronos são encontrados em duas versões: podem ser bifásicos e trifásicos. Os modelos de duas fases são hoje raros, uma vez que quase cessaram a produção na viragem do terceiro milénio.

O ponto fraco de tal motor é a perda de torque. Isto manifesta-se externamente através de um movimento perturbado do tambor - ele vacila sem fazer uma revolução completa.

As vantagens inquestionáveis dos dispositivos do tipo assíncrono são a simplicidade de concepção e a facilidade de manutenção, que consiste na lubrificação atempada do motor e na substituição dos rolamentos defeituosos. O motor assíncrono não é muito barulhento e é bastante barato.

As desvantagens são o seu grande tamanho e a sua baixa eficiência.

Tipicamente, estes motores estão equipados com modelos simples e baratos que não são muito potentes.

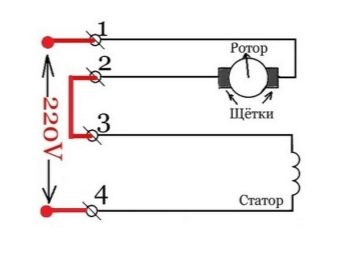

Colector

Os motores colectores substituíram motores assíncronos bifásicos. Três quartos de todos os aparelhos estão equipados com estes motores. Caracterizam-se pela sua capacidade de funcionar tanto com corrente alternada como com corrente contínua.

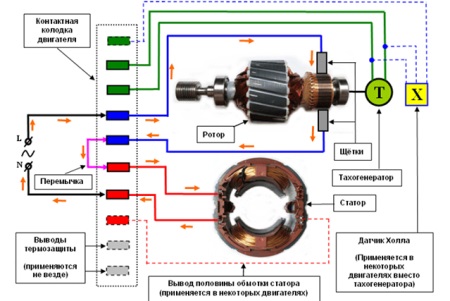

Para compreender como funciona este motor, aqui está uma breve descrição da sua construção. O colector é um tambor de cobre dividido em filas pares (secções) isolando "deflectores". Os pontos de contacto destas secções com os circuitos externos (o termo "condutores" é utilizado na engenharia eléctrica para se referir a tais secções) são diametralmente opostos uns aos outros em lados opostos da circunferência. As duas escovas, os contactos deslizantes que permitem ao rotor engatar com o motor, estão em contacto com os cabos, um de cada lado. Assim que qualquer secção é energizada, um campo magnético aparece na bobina.

Quando o estator e o rotor são energizados directamente, o campo magnético começa a rodar o eixo do motor no sentido dos ponteiros do relógio. Isto é causado pela interacção de cargas: as mesmas cargas repelem e as diferentes cargas atraem (lembre-se do 'comportamento' dos ímanes convencionais para maior clareza). As escovas movem-se gradualmente de uma secção para a outra - e o movimento continua. Este processo não é interrompido enquanto houver tensão na rede.

A fim de rodar o eixo no sentido anti-horário, a distribuição de carga no rotor deve ser alterada. Para tal, as escovas são trocadas na direcção oposta - em direcção ao estator. Isto é normalmente feito usando mini-arranques electromagnéticos (relés de potência).

Entre as vantagens do motor colector estão uma alta velocidade de rotação, uma mudança suave na frequência de rotação, que depende de alterações na tensão, independência da frequência de flutuações na rede, um elevado binário de arranque e a compacidade do dispositivo. Entre os seus inconvenientes, encontra-se uma vida útil relativamente curta devido ao rápido desgaste das escovas e do colector. O atrito provoca um aumento considerável da temperatura, resultando na destruição da camada que isola os contactos do colector. Pela mesma razão, pode ocorrer uma falha entre voltas no enrolamento, que pode causar um enfraquecimento do campo magnético. Uma manifestação externa de uma tal falha seria uma paragem completa do tambor.

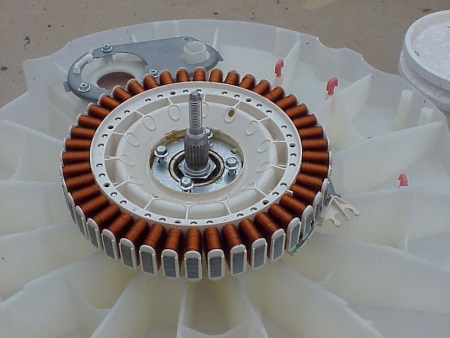

Inversor (sem comutador)

O motor do inversor é um motor de accionamento directo. Esta invenção tem pouco mais de 10 anos de idade. Desenvolvida por uma empresa coreana de renome, ganhou rapidamente popularidade devido à sua longa vida útil, fiabilidade, durabilidade e ao seu tamanho muito modesto.

Os componentes deste tipo de motor são também o rotor e o estator, mas a diferença fundamental é que o motor é ligado directamente ao tambor sem o uso de acoplamentos, que falham em primeiro lugar.

Entre as vantagens indiscutíveis dos motores inversores estão a sua simplicidade, a ausência de peças sujeitas a desgaste rápido, a colocação conveniente no corpo da máquina, os baixos níveis de ruído e vibração e a compacidade.

A desvantagem é que estes motores são de mão-de-obra intensiva para produzir, o que se reflecte notavelmente no preço das máquinas inversoras.

Diagrama do circuito de ligação do motor à rede

Máquina de lavar moderna

Ao ligar o motor de uma máquina de lavar moderna a uma rede de 220V, as principais características devem ser consideradas:

- funciona sem uma bobina de arranque;

- não necessita de um condensador de arranque para ligar o motor.

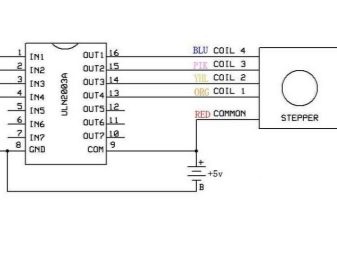

Para ligar o motor, os cabos devem ser ligados à rede eléctrica de uma forma específica. Abaixo estão os diagramas de ligação de um motor colector e de um motor sem comutador.

Em primeiro lugar, determinar a "frente de trabalho" excluindo os contactos que provêm do tacogerador e que não estão envolvidos na ligação. Podem ser identificados por meio de um ohmímetro testador. Fixar a ferramenta num dos contactos e utilizar a outra sonda para localizar o chumbo que lhe está acoplado. O valor de resistência dos condutores do tacogerador é de cerca de 70 ohms. Para encontrar os pares dos restantes alfinetes, ligar os mesmos da mesma forma.

Agora, chegue-se à parte mais importante do trabalho. Ligar um fio de 220V a uma das saídas do enrolamento. Ligar a segunda saída ao primeiro pincel. Ligar a segunda escova ao restante cabo de 220V. Ligar o motor à rede para verificar o seu funcionamento*. Se não tiver cometido nenhum erro, o rotor começará a rodar. Tenha em mente que com esta ligação só se moverá numa direcção. Se o teste decorrer sem problemas, a unidade está pronta para funcionar.

Para inverter a direcção do movimento do motor, a ligação das escovas deve ser invertida: a primeira será agora ligada à rede e a segunda será ligada à saída do enrolamento. Verificar se o motor está pronto para funcionar como descrito acima.

Pode ver visualmente o processo de ligação no vídeo seguinte.

Uma máquina de lavar modelo antigo

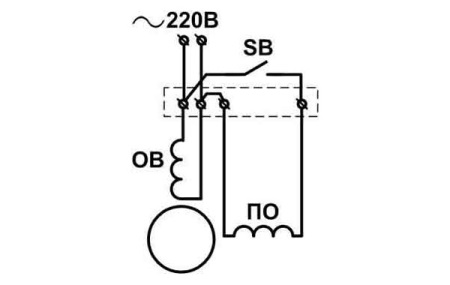

A ligação do motor numa máquina modelo mais antiga é mais complicada.

Em primeiro lugar, identificar os dois pares de terminais correspondentes. Use um testador (também conhecido como multímetro) para o fazer. Segurar a ferramenta num dos cabos enrolados e, com a outra sonda, localizar o cabo emparelhado a ele. Os restantes pinos formarão automaticamente um segundo par.

A seguir, determinar onde se encontram o enrolamento inicial e o enrolamento do trabalho. Medir a sua resistência; uma maior resistência indicará o enrolamento inicial (PO) que gera o torque inicial, uma menor resistência é característica do enrolamento de excitação (EW) que gera o campo magnético de rotação.

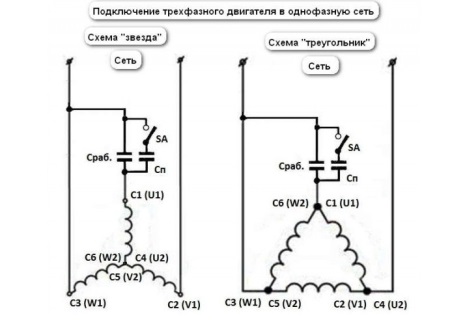

Abaixo encontrará possíveis diagramas de cablagem para um motor de indução trifásico, e um guia vídeo detalhado sobre eles.